Промышленное удаление пыли с помощью рукавных фильтров

valerijatisenko | | Категория: Статьи

Самый старый метод очистки рукавных фильтров (который до сих пор используется в мобильных фильтрах) состоит в механизированном или ручном тряпочном оборудовании.

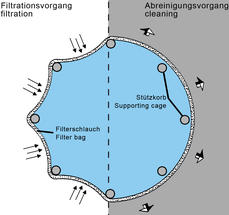

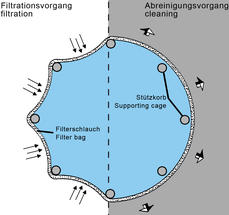

При автоматической регенерации двигатель запускается либо через определенные интервалы, либо при достижении максимального сопротивления фильтра. Это колеблется фильтрующий элемент. Во время результирующего движения осажденный пылевой осадок отрывается от поверхности фильтра и падает в пылесборник, который обычно очищается с помощью пылесборников. Механическая очистка производится после прерывания фильтрации. Фильтрующие пакеты подвергаются механическому воздействию путем встряхивания во время операции очистки и, следовательно, имеют относительно короткий срок службы. Периодическое изменение направления потока (фильтр обратной промывки) является более мягким методом очистки. Вот, Система фильтров имеет несколько отдельных камер, которые очищаются индивидуально. Комбинация обоих методов очистки также часто осуществлялась. Однако в последние десятилетия струйно-импульсный метод стал стандартным методом очистки. Фильтрующий материал регенерируется с помощью циклических интенсивных струй сжатого воздуха. Это кратковременно вызывает избыточное давление в фильтрующем пакете во время очистки. Фильтровальные мешки ненадолго надуваются, направление потока меняется на обратное и отфильтровывается осадок (рис. 1). Поддерживающая клетка обеспечивает мешку необходимую стабильность на этапе фильтрации. Помимо прочего, циклы очистки зависят от загрузки фильтра (объемный расход на поверхность фильтра и единицу времени), плотности газа, загрузки неочищенного газа и свойств частиц.

Рис. 1: Положение фильтрации и очистки фильтровального мешка, очищенного сжатым воздухом, подаваемым снаружи

Конструктивные особенности современных рукавных импульсных фильтров

В идеале неочищенный газ направляется поперечным потоком к фильтровальным пакетам, чтобы предотвратить поток, противоположный направлению осаждения частиц. Сырой газ направляется через распределительную плиту; здесь происходит предварительное разделение, и поток неочищенного газа гомогенизируется в корпусе фильтра. Частицы отделяются на поверхности фильтрующей среды, соответственно. на поверхности формирующегося там фильтрационного кека. Соответствующие сопротивления потока являются результатом потерь давления фильтрационной корки Dp FK и фильтрующей среды непосредственно после очистки струйным импульсом (остаточная потеря давления Dp 0). Очищенный газ выходит из мешка сверху. Особенно с длинными мешками (например, длина мешка 8 м при диаметре мешка 160 мм) и высокими нагрузками на поверхность фильтра потеря давления через дно мешка, означающая выход из мешка через входное сопло в секцию чистого газа, также имеет значение. Это и все другие сопротивления потока корпуса фильтра (приток неочищенного газа к поверхности фильтрационной корки, поток чистого газа из выхода мешка до выхода канала чистого газа) объединяются в потере давления в корпусе Dp G, После очистки фильтровальных мешков частицы пыли оседают в камере для сбора пыли и удаляются оттуда в основном с помощью шнековых транспортеров и роторных разгрузчиков. При работе в режиме онлайн частицы в камере неочищенного газа непрерывно фильтруются. Непосредственно после струйно-импульсной очистки концентрация частиц вблизи фильтрационного мешка очень высока. Особенно при мелкодисперсной пыли, проявляющей низкие агломерационные свойства, удаленные частицы могут снова осесть на фильтре в этом состоянии. Эта «внутренняя» циркуляция пыли может вызвать значительную долю в объеме фильтрационной корки и, таким образом, способствует потере давления. Поэтому поток в фильтрующих модулях отключается во время очистки с использованием клапанов на стороне неочищенного и / или чистого газа, чтобы повысить энергоэффективность. Этот так называемый автономный режим (с исключительной деактивацией камеры, полуотключенной на стороне чистого газа) предотвращает немедленное повторное прикрепление пыли на соседних фильтровальных мешках. Очистка импульсным сжатым воздухом с гораздо меньшей интенсивностью, чем у обычных струйных импульсных фильтров, является еще одним преимуществом. Современные автономные системы рукавных фильтров имеют модульную конструкцию и охватывают объемный поток от 50000 м.3 / ч nc до 2 млн. М 3 / ч nc Современные импульсные импульсные фильтры автономного типа имеют оптимизированные по расходу компоненты, например, клапаны промывки неочищенного газа и оптимизированную по потоку конструкцию регулирования расхода газа в фильтре через CFD.

Эволюция инжекторных технологий

Система впрыска сжатого воздуха для периодической регенерации фильтровальных рукавов, перфузируемых снаружи, имеет решающее значение для энергоэффективной работы. Очистка должна выполняться таким образом, чтобы фильтрационная корка полностью отделялась по всей длине пакета. Параллельно с этим, отскок среды в коробе должны быть сведены к минимуму за счет соответствующей модуляции потока давления. Многие инжекторные системы состоят из взрывной трубы с простыми отверстиями, через которые выходит сжатый воздух. Вторичный воздух всасывается через нижнюю трубку Вентури (рис. 2.1), что приводит к увеличению статического давления в фильтрующем пакете. Подающее сопло (рис. 2.2) с его уменьшенными потерями потока является еще одной оптимизацией. Расширение сопел для получения «идеального сопла» (рис. 2. 3) приводит к дальнейшему повышению эффективности при преобразовании энергии сжатого воздуха в импульс очистки. Так называемый инжектор Coanda - это очень эффективная технология очистки. Эта система очистки использует так называемый эффект Коанды, при котором сжатый воздух выходит из кольцевого зазора и направляется через изогнутую поверхность. Здесь первичный воздух следует за пограничным слоем, который не отрывается из-за геометрии инжектора Коанда. Это приводит к чрезвычайно высокому вакууму на первой ступени инжектора, который всасывает дополнительный вторичный воздух и образует реактивную струю с гораздо большим количеством воздуха по сравнению с ранее описанными вариантами (рис. 3.4). Эта движительная струя поступает во впускное сопло в качестве второй ступени инжектора, в которую всасывается дополнительный вторичный воздух.

Своё Спасибо, еще не выражали.

Самый старый метод очистки рукавных фильтров (который до сих пор используется в мобильных фильтрах) состоит в механизированном или ручном тряпочном оборудовании.

При автоматической регенерации двигатель запускается либо через определенные интервалы, либо при достижении максимального сопротивления фильтра. Это колеблется фильтрующий элемент. Во время результирующего движения осажденный пылевой осадок отрывается от поверхности фильтра и падает в пылесборник, который обычно очищается с помощью пылесборников. Механическая очистка производится после прерывания фильтрации. Фильтрующие пакеты подвергаются механическому воздействию путем встряхивания во время операции очистки и, следовательно, имеют относительно короткий срок службы. Периодическое изменение направления потока (фильтр обратной промывки) является более мягким методом очистки. Вот, Система фильтров имеет несколько отдельных камер, которые очищаются индивидуально. Комбинация обоих методов очистки также часто осуществлялась. Однако в последние десятилетия струйно-импульсный метод стал стандартным методом очистки. Фильтрующий материал регенерируется с помощью циклических интенсивных струй сжатого воздуха. Это кратковременно вызывает избыточное давление в фильтрующем пакете во время очистки. Фильтровальные мешки ненадолго надуваются, направление потока меняется на обратное и отфильтровывается осадок (рис. 1). Поддерживающая клетка обеспечивает мешку необходимую стабильность на этапе фильтрации. Помимо прочего, циклы очистки зависят от загрузки фильтра (объемный расход на поверхность фильтра и единицу времени), плотности газа, загрузки неочищенного газа и свойств частиц.

полноэкранный

Рис. 1: Положение фильтрации и очистки фильтровального мешка, очищенного сжатым воздухом, подаваемым снаружи

Конструктивные особенности современных рукавных импульсных фильтров

В идеале неочищенный газ направляется поперечным потоком к фильтровальным пакетам, чтобы предотвратить поток, противоположный направлению осаждения частиц. Сырой газ направляется через распределительную плиту; здесь происходит предварительное разделение, и поток неочищенного газа гомогенизируется в корпусе фильтра. Частицы отделяются на поверхности фильтрующей среды, соответственно. на поверхности формирующегося там фильтрационного кека. Соответствующие сопротивления потока являются результатом потерь давления фильтрационной корки Dp FK и фильтрующей среды непосредственно после очистки струйным импульсом (остаточная потеря давления Dp 0). Очищенный газ выходит из мешка сверху. Особенно с длинными мешками (например, длина мешка 8 м при диаметре мешка 160 мм) и высокими нагрузками на поверхность фильтра потеря давления через дно мешка, означающая выход из мешка через входное сопло в секцию чистого газа, также имеет значение. Это и все другие сопротивления потока корпуса фильтра (приток неочищенного газа к поверхности фильтрационной корки, поток чистого газа из выхода мешка до выхода канала чистого газа) объединяются в потере давления в корпусе Dp G, После очистки фильтровальных мешков частицы пыли оседают в камере для сбора пыли и удаляются оттуда в основном с помощью шнековых транспортеров и роторных разгрузчиков. При работе в режиме онлайн частицы в камере неочищенного газа непрерывно фильтруются. Непосредственно после струйно-импульсной очистки концентрация частиц вблизи фильтрационного мешка очень высока. Особенно при мелкодисперсной пыли, проявляющей низкие агломерационные свойства, удаленные частицы могут снова осесть на фильтре в этом состоянии. Эта «внутренняя» циркуляция пыли может вызвать значительную долю в объеме фильтрационной корки и, таким образом, способствует потере давления. Поэтому поток в фильтрующих модулях отключается во время очистки с использованием клапанов на стороне неочищенного и / или чистого газа, чтобы повысить энергоэффективность. Этот так называемый автономный режим (с исключительной деактивацией камеры, полуотключенной на стороне чистого газа) предотвращает немедленное повторное прикрепление пыли на соседних фильтровальных мешках. Очистка импульсным сжатым воздухом с гораздо меньшей интенсивностью, чем у обычных струйных импульсных фильтров, является еще одним преимуществом. Современные автономные системы рукавных фильтров имеют модульную конструкцию и охватывают объемный поток от 50000 м.3 / ч nc до 2 млн. М 3 / ч nc Современные импульсные импульсные фильтры автономного типа имеют оптимизированные по расходу компоненты, например, клапаны промывки неочищенного газа и оптимизированную по потоку конструкцию регулирования расхода газа в фильтре через CFD.

Эволюция инжекторных технологий

Система впрыска сжатого воздуха для периодической регенерации фильтровальных рукавов, перфузируемых снаружи, имеет решающее значение для энергоэффективной работы. Очистка должна выполняться таким образом, чтобы фильтрационная корка полностью отделялась по всей длине пакета. Параллельно с этим, отскок среды в коробе должны быть сведены к минимуму за счет соответствующей модуляции потока давления. Многие инжекторные системы состоят из взрывной трубы с простыми отверстиями, через которые выходит сжатый воздух. Вторичный воздух всасывается через нижнюю трубку Вентури (рис. 2.1), что приводит к увеличению статического давления в фильтрующем пакете. Подающее сопло (рис. 2.2) с его уменьшенными потерями потока является еще одной оптимизацией. Расширение сопел для получения «идеального сопла» (рис. 2. 3) приводит к дальнейшему повышению эффективности при преобразовании энергии сжатого воздуха в импульс очистки. Так называемый инжектор Coanda - это очень эффективная технология очистки. Эта система очистки использует так называемый эффект Коанды, при котором сжатый воздух выходит из кольцевого зазора и направляется через изогнутую поверхность. Здесь первичный воздух следует за пограничным слоем, который не отрывается из-за геометрии инжектора Коанда. Это приводит к чрезвычайно высокому вакууму на первой ступени инжектора, который всасывает дополнительный вторичный воздух и образует реактивную струю с гораздо большим количеством воздуха по сравнению с ранее описанными вариантами (рис. 3.4). Эта движительная струя поступает во впускное сопло в качестве второй ступени инжектора, в которую всасывается дополнительный вторичный воздух.

Своё Спасибо, еще не выражали.

Уважаемый посетитель, Вы зашли на сайт как незарегистрированный пользователь. Мы рекомендуем Вам зарегистрироваться либо зайти на сайт под своим именем.

Информация

Посетители, находящиеся в группе Гости, не могут оставлять комментарии в данной новости.